油缸举升机构作为自卸车的关键组件,其结构可靠性关系到自卸车能否正常工作,是影响整车性能的关键部件。举升机构的上支座作为连接件,连接油缸总成和车箱总成,确保举升力能作用到箱体。上支座的结构若单薄,会导致其强度不够;结构过于厚实,浪费材料,不利于节约成本。本文将对市场某款自卸车的举升机构上支座进行有限元分析(包括螺栓组),对上支座的结构进行强度校核,以检验是否满足工作需求。

建立仿真模型

图1所示为举升机构上支座几何模型,上支座通过螺栓与自卸车箱体油缸座垫板(焊接于前板)相连接,油缸轴与支座轴筒铰接。对上支座、螺栓、螺母、垫圈进行网格划分,如图2所示。上支座结构简单,为铸钢件,在hypermesh中切分后进行六面体网格划分,同样对螺栓、螺母、垫圈进行六面体划分。各部件材料参数如下表1所示。

边界条件及载荷工况

对自卸车箱体进行受力分析,画出车厢受力示意图,如图3所示,图中B点为上支座,在举升初始时刻,箱体开始脱离副车架,经油缸举升作用,举升角达到α,此时箱体主要承受底板翻转轴在A点的反作用力、货物加上箱体重量、油缸上支座B点反作用力。举升角度达到货物安息角时,货物开始卸出,此时箱体受到货物重力慢慢减小。通过ADAMS软件对箱体进行动态仿真,获取B点出的反作用力,仿真时间为40s(其中举升25s,回程15s),货物满载为35t,并考虑箱体自重。仿真得到B点处反作用力曲线如图4所示,举升机构中有两个上支座同时使用,其受力大小相同,所以将仿真得到的作用力数值除以2即为单个支座受力大小,载荷曲线数据将用于支座的静力分析。

图3自卸车上装受力简图图4上支座受力曲线图

本分析考虑螺栓预紧力作用,依据标准,螺栓预紧力F0=(0.5~0.7)σs *As,其中σs为螺栓的屈服强度,As为螺纹部分危险剖面的计算直径,查阅相关标准,取0.5-0.7之间的系数,设定F0 =65000N。

边界条件:固定油缸支座垫板边缘节点所有自由度。

静力分析及结果

对支座组件进行静载分析,在abaqus中,设定2个分析步,第1个分析步:施加预紧力;第2个分析步:施加X、Z方向载荷,输入整个历程载荷数据;Abaqus中载荷及边界如下图5所示。各部件之间定义接触属性。

图5 支座组件边界及载荷示意图

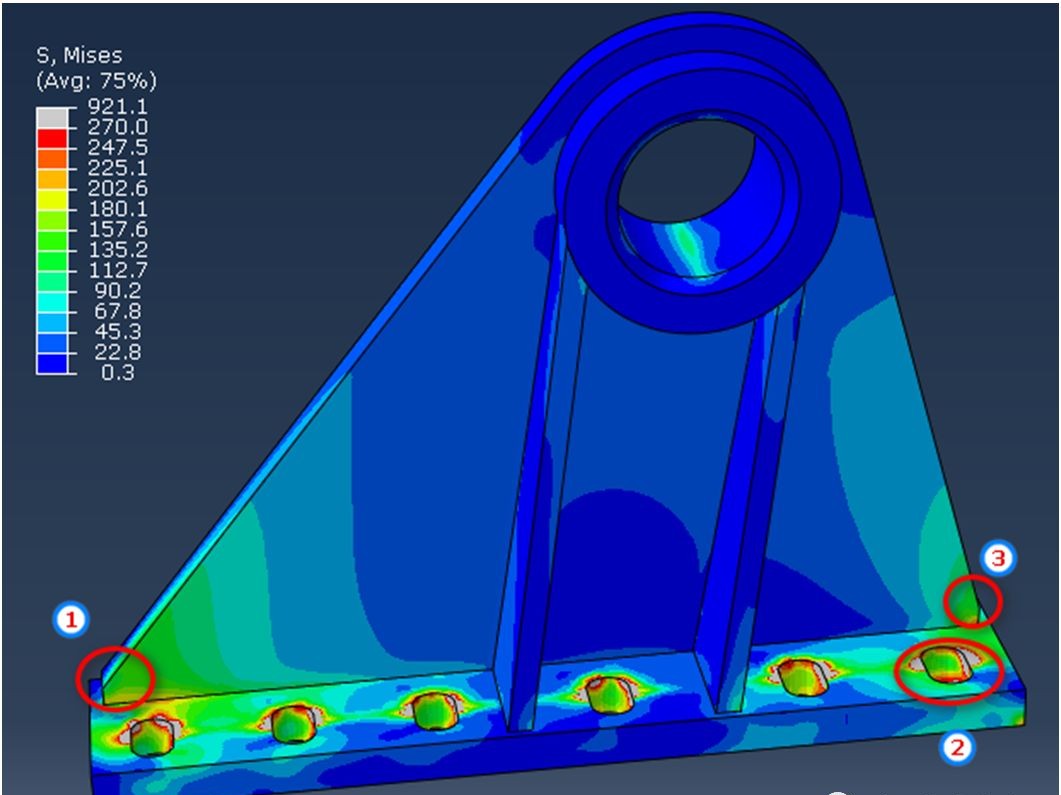

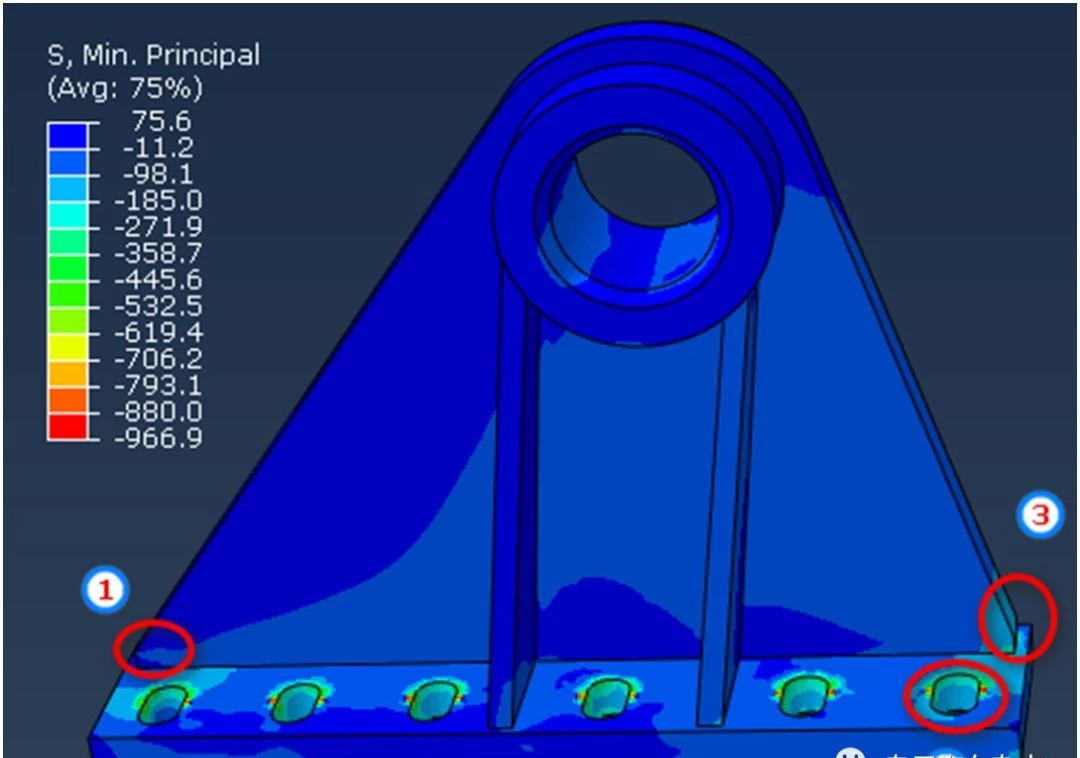

图6为支座等效应力云图,图7为支座第一主应力云图,图8为第三主应力云图,静力分析结果如下;

其中,由图6可知1号标记处等效应力为202Mpa,小于材料的屈服强度270Mpa;由图7可知1号标记处第一主应力(拉应力)为230Mpa,考虑安全系数1.2,最大主应力值230*1.2=276Mpa>270Mpa(材料屈服强度),刚好超过屈服强度。由分析可知,1号标记处主要承受拉应力作用,是高应力区域,易发生塑性变形。

由等效应力云图可知,2号、3号标记处等效应力也很大,2号处并超过了材料屈服强度,此处为支座与螺栓垫圈接触处,由图8第三主应力云图可知,该处主要承受第三主应力作用(压应力),同样,在载荷作用下,3号标记处也主要承受压应力作用。根据金属塑性材料特性,其抗压强度要远高于其抗拉强度,在压应力作用下不易损坏,所以2号、3号标记处在单次静载荷作用下不会发生破坏。

图6支座结构等效应力应力云图

图7支座结构第一主应力云图

图8支座结构第三主应力云图

图9为螺栓结构的等效应力云图,其中靠近上述1号标记处的螺栓受到的应力最大,与实际情况及理论分析相同,螺栓表面单元等效应力最大值为653.7Mpa,未超过螺栓材料屈服强度。

图9螺栓等效应力云图

总结

对举升机构上支座进行了动态仿真分析,获取了支座在一个循环工作周期内反作用力值,将其应用于支座的静力分析,校核了支座结构强度以及螺栓强度,结果表明:在静载工况下,支座结构及螺栓强度满足要求。后期将对支座进行疲劳寿命计算,检验支座寿命是否满足设计需求。