电驱动系统的发展已经历了独立模块、电机与变速箱集成、电控与电机及变速箱部分集成、三合一及多合一集成等多个阶段,在“软件定义汽车”趋势引领下,电子电气架构越来越走向域控制、中央控制,电驱动系统从传统的机械层面“三合一集成”,向功率电子层面“多合一集成”+动力域层面“软件集成”演进,通过深度的FOTA,不断提升整车动力系统性能。

主机厂:加速量产高效、智能电驱动系统方案

主机厂选择电驱动方案时会考虑五大因素——功率密度、集成化程度、高效率、安全性和智能化。不管是自研还是选择其他零部件厂商的产品,这几点都是重中之重。下一阶段,多合一集成电驱、800V电压平台、SiC/GaN功率器件的研发与应用、动力域等新技术将推动电驱动系统行业快速发展。

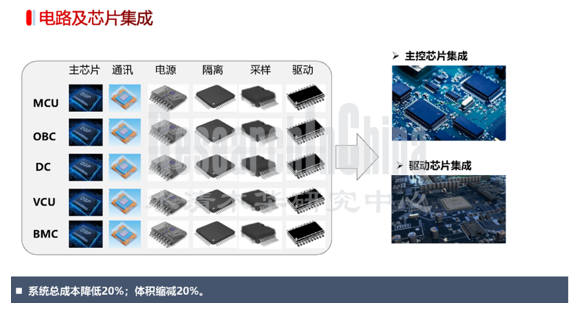

比亚迪 “八合一” 电动力总成:2021年,比亚迪在e3.0平台上推出八合一电动力总成,将电机、变速器、电机控制器、PDU、DC-DC、OBC、VCU、BMS高度集成,系统占用空间得到进一步压缩,重量变得更轻。其整体性能较上一代功率密度提升20%,整机重量和体积分别降低15%、20%,系统综合效率达到89%。

比亚迪基于整车定位,400V中压、800V高压同平台打造,独立升压装置+复用驱动系统功率器件组成升压充电拓扑,实现模块化式的升压架构。高压平台采用1200V/840A的SiC功率模块,SiC相对IGBT控制器体积缩小60%,开关损耗降低70%,电控系统最高效率可达99.7%。

比亚迪e3.0平台电驱动系统电路及芯片集成

来源:网络

蔚来第二代电驱动系统:确立了前永磁同步电机后感应异步电机的路线,并做到了永磁同步电机最大功率达到180KW,感应异步电机最大功率可达300KW的水平,蔚来第二代电驱动系统的前永磁同步电机选用了安森美最新的VE-Trac™Direct SiC 功率模块。

蔚来汽车的电驱动系统由旗下的XPT蔚来驱动科技公司提供,XPT已在南京、上海、合肥形成一线多点的制造布局。

蔚来第二代电驱动系统

来源:网络

零部件厂商:布局电驱动系统新品,加快技术迭代

“三合一”集成电驱动系统已经发展成熟,下一步将实现功率电子层面的“多合一”,将OBC车载充电器+高电压DC/DC转换器+逆变器+PDU配电单元进行深度整合,Tier1供应商纷纷推出了全新的电驱动系统产品。

部分Tier1供应商电驱动系统产品对比

来源:《2022年电驱动和动力域行业研究报告》

上海电驱动GaN“三合一”电驱动总成:2021年11月,上海电驱动的GaN三合一电驱动总成在安世半导体的展台展出,因其超高的效率,备受青睐。在相同的工况下,对比传统的硅基IGBT电机控制器,其效率提升非常明显。基于氮化镓的电机控制器最高效率可到99.34%,效率大于90%的面积占比为93.58%;基于硅基IGBT的电机控制器最高效率可到98.3%,效率大于90%的面积占比为83.94%。

华为“多合一”电驱动系统DriveONE:集成了BCU(电池控制单元)、PDU(动力驱动单元)、DC/DC(驱动电源)、MCU(微控制单元)、OBC(车载充电器)、电动机、减速器七大部件,实现了机械部件与功率部件的深度融合。同时华为利用其软件方面的优势,将智能化带入到电驱动系统中,实现端云协同与控制归一。这一多合一电驱动系统实现了体积减小20%,重量减轻15%的目标,降低了开发成本,实现了整车前后驱适配。

来源:网络

纬湃科技第四代电驱动系统EMR4:纬湃科技前身为大陆集团动力总成部门,2021年7月,纬湃科技推出了第四代产品EMR4,新产品集高功率密度、紧凑型体型和轻量化多项优势于一体,功率范围覆盖80kW至230kW。与EMR3相比,EMR4效能提升5%,成本却下降了30%,重量减少25%,可搭载400V及800V两个高压平台。

• “三合一”电驱继续向“多合一”集成电驱演进

传统“三合一”电驱动技术升级,将向着“3+3+X平台”演进,即是将三合一的电驱动系统(电机、变速器、电机控制器)与三合一高压充配电系统(DC/DC、OBC、PDU)集成为“六合一”产品,或再进一步与BCU(电池控制单元)、VCU(整车控制器)等集成,形成“七合一”或“八合一”产品,实现机械部件和功率部件的深度融合。

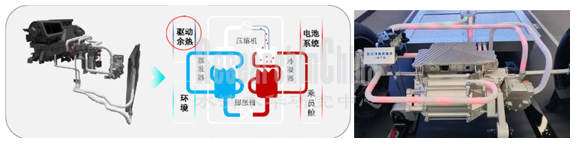

同时,电驱动与整车热管理系统进一步联动融合,形成高效能、一体化电驱动热管理系统,通过电机、电控、减速器、DC/DC、电源等冷却系统集成,统一热管理,实现热源集成,减少热交换与热损失,增加热泵吸热效率,以提升电动汽车续航里程。

高效能、一体化电驱动热管理系统

来源:网络

但同时,多合一系统面临的技术问题(如热管理、电磁干扰、故障率)仍然存在,同时成本偏高,目前只有数家厂商(如华为、比亚迪等)实现了量产搭载,多合一仍是未来各大主机厂和Tier1重点研发的方向。

• 扁线电机渗透率大幅提升

扁线电机具备功率密度高、成本低、温度性能好等优势,国外车企较早应用了扁线电机技术,2021年,国内扁线电机应用大放异彩,比亚迪 DMI车型和e++平台全系、特斯拉Model 3 /Model Y 、大众MEB、蔚来ET7、智己L7、极氪001、长城欧拉黑猫等众多重磅车型均选择搭载扁线电机,总体市场渗透率已超过20%

扁线电机对工艺、制造技术及设备自动化程度要求很高,国内供应商方正电机、弗迪动力、蜂巢电驱、华域电动等已实现扁线电机量产。

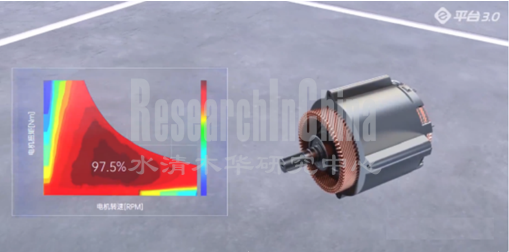

以比亚迪为例,相比上一代圆线,比亚迪e3.0采用发卡扁线永磁同步电机,提升槽满率降低铜损,且能够平台化覆盖70-270kW。采用超薄硅钢片抑制铁损,电机功率提升40%,最高效率97.5%。减速机械机构方面,应用低摩擦轴承及导油式结构,提升润滑效果且降低搅油损失,齿轮精细设计降低齿轮滑移损耗,同时首次应用低粘度油品,传动最高效率97.6%。

比亚迪e3.0 发卡扁线永磁同步电机

来源:网络

• 800V SiC高压平台量产加速

国内车企纷纷跟进800V高压平台架构,在2022年陆续实现量产交付。小鹏汽车采用来自汇川技术的800V SiC高压产品,小鹏G9将搭载XPower 3.0动力系统,提供两驱单电机与四驱双电机两种选择,其中单电机最大功率230kW(312马力),双电机最大功率分别为175kW(238 马力)/230kW(312马力) ,电驱系统最高效率可达95%以上。

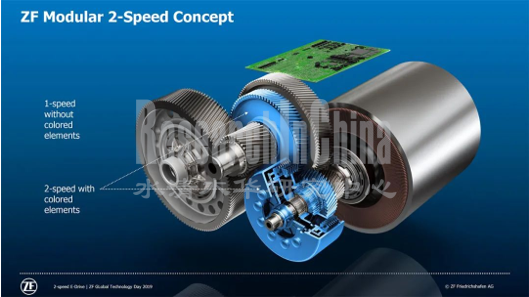

• 多档减速器技术

电机高速化趋势明显,带动减速器向两档减速方向发展。目前,特斯拉 Model 3 电机转速已达到17900rpm,国内车企基本也都达到了 16000rpm,下一步规划便是 18000-20000rpm。然而高转速需要多档减速器技术进行配套。

两档减速器从最初的混动系统中的应用走向了纯电系统的应用。相较于单档减速器,两档减速器一方面使驱动电机在更高效的区域运行,从而提升驱动系统效率。另一方面,采用两档减速器后,传动比可以做到更高,汽车动力性随之增加、减少百公里加速时间。

此外,采用两个档位后,驱动电机可以更加小型化、低速化,从而降低电机及电控的成本。目前,采埃孚、GKN、麦格纳等企业均已推出两档减速器产品。

采埃孚两档减速器

来源:网络

• 动力域控,进一步向中央域控、中央计算+区域架构演进

当前三合一集成电驱动已成为行业主流做法,随着“软件定义汽车”的进化,电子电气架构越来越走向域控制、中央控制。目前多家OEM和零部件厂商已实现三域架构,分别为车辆控制域、智能驾驶域和智能座舱域,“车辆控制域(Vehicle Domain Controller,VDC)”整合进底盘域、动力域、车身域三大功能域。

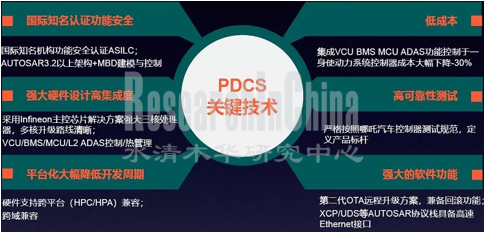

独立的动力域控制器:动力域可以将整车控制、电机控制、BMS、车载充电机控制等组合在一起,以哪吒PDCS动力域控制器为例,将VCU(整车控制系统)和BMS(电池管理系统)的软硬件功能集成、算法集成,在硬件架构上应用英飞凌多核CPU/GPU 芯片,提供了更大的代码存储空间和更强更安全的运算能力,具备丰富的输入输出通信端口,可支持多种形态的组合应用和OTA升级能力。软件架构上具备AUTOSAR架构+MBD建模应用,可以有效提高软件可靠性和可移植性。

哪吒汽车PDCS动力域控制器

来源:网络

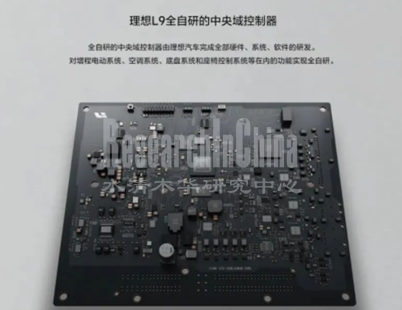

跨域融合中央域控:以理想汽车为例,理想LEEA2.0是理想L9上使用的域控制器架构,整车分为三个控制域:中央控制域(包含动力、车身和部分底盘的功能),这里主要实现的是车身控制单元(BCM)和中央网关进行融合。

理想L9中央域控制器将使用恩智浦最新的S32G车规级芯片,并由理想完成全部硬件、系统、软件的研发,对增程电动系统、空调系统、底盘系统和座椅控制系统等在内的功能实现全自研,更好地保证了理想L9未来OTA的范围和时效性。

理想汽车中央域控制器